- 現在位置

- トップ > 科学技術・学術 > 研究費、研究開発評価 > 文部科学省の競争的資金以外の研究費制度 > 社会システム改革と研究開発の一体的推進 > 科学技術戦略推進費 > 科学技術振興調整費 > 科学技術振興調整費ニュース > 環境低負荷型生産・リサイクルシステム技術の現状と今後のあり方に関する調査[第165号]

環境低負荷型生産・リサイクルシステム技術の現状と今後のあり方に関する調査[第165号]

第165号

平成9年8月28日

1.調査目的

1992年の地球環境サミット(リオサミット)から5年が経過した。以来、地球環境問題は、温暖化、オゾン層破壊、廃棄物増加等の各側面で深刻化の度合いを益々深めているように見える。その背景には、従来の製品開発や技術開発において、経済性・効率性を追求し、原材料、エネルギー等の枯渇性資源を大量消費し、大量生産によって製品を市場に送り込んできたことが原因の一つとしてある。有限な資源を有効に活用し、今後も人類の持続的な発展を可能にするためには、材料や製品がライフサイクル全体を通して環境への負荷が最少で、リサイクルにすぐれたものに転換していく必要がある。本調査研究は、そうした環境への影響の少ない生産・リサイクルシステム技術に関する研究開発動向や現状を明らかにするとともに、重要課題を抽出することを目的とし、あわせて、それら技術のライフ・サイクル・アセスメント手法と経済的手法を統合した評価手法の実態と今後のあり方を検討するため、科学技術振興調整費により平成8年度から9年度にかけて実施しているものである。今回は平成8年度の調査結果の概要について報告するものである。

2.調査方法

先ず、企業の環境低負荷型技術開発の現状を把握するために複数の業種毎に先進事例として抽出された事例を中心に国内企業に対して面接調査を行った。業種は製造業を中心にできるだけ幅広い業種をカバーした。この際、企業向け面接調査の客観性を担保するために当該課題に造詣の深い有識者への面接調査を併せて実施している。なお文献調査については、面接調査と同時進行で進めた。次に面接調査結果を基に企業向けアンケート調査票の設計を行った。アンケート調査は研究開発を活発に行っている企業における環境低負荷型技術開発・導入の現状を把握することが目的であるので、面接調査では先進事例の情報を収集し、アンケート調査では、広く我が国の企業の動向を展望できるものとした。また調査の方向性や内容については寄本勝美氏(早稲田大学・政治経済学部長・教授)を主査とする調査検討委員会からの助言と指導を受けた。

3.調査結果

国内主要企業の環境対策部門及び有識者向けの面接調査結果から得られた知見は以下の通りである。

3.1.国内企業の環境低負荷型技術開発の現状と問題点について

面接調査を行った5社(土木・建設、自動車、電機・電子、生産財)、1業界団体(鉄鋼)は、企業理念等に環境保全を盛り込み、独立した環境対策部門を設置するなど、国内でも最も環境対策の進んだ企業群と考えられる。調査結果から環境低負荷型技術開発について業種毎の特性と業種横断的な共通事項が明らかになったので以下に記す。さらに各社・業界団体で進めている環境低負荷型技術の開発課題についても併せて具体的に紹介する。

1)業種横断的な共通事項

各社とも意欲的に環境低負荷型技術の研究開発を進めている。その目的・動機としては製造コスト・環境対策コスト・廃棄物処理コストの低減、フロン全廃等の各種環境規制への対応、企業イメージの向上などが上げられる。これらの目的・動機は業種を超えて各社に共通するものである。また、環境低負荷型技術開発促進のために必要な条件として全ての業種に共通して言えることとしては、消費者の環境意識の向上のための環境教育推進、行政による補助金・優遇税制などのインセンティブの導入、公平で標準化された評価基準の開発などがあげられた。さらに、異業種間の共同研究開発や共通データベースの作成、環境対策上の連携の必要性が訴求された。

【業種横断的な環境低負荷型技術の具体的技術課題】

1)ライフサイクル・アセスメント(LCA)手法の開発

ライフサイクル・アセスメント(LCA)については各業種で幅広く研究が進められている。一例をあげると、自動車産業ではガソリン自動車と電気自動車を比較して、原油を採掘する時点から自動車として使用されるまでの環境への影響、資源・エネルギー使用量を比較する試みが行われている。そのためにデータベースを整備しつつある。

また電機・電子産業に属するある企業では、製品開発の重点目標として環境低負荷化を据えていて、「環境調和型製品(ECP)」という概念を構築した。ECPは具体的にはLCAを設計段階から考慮した製品開発である。同社ではそのためのコンピュータソフトとして、洗濯機やテレビなど家電製品の設計段階で各種スペックの数値を入力すると、当該製品のライフサイクルの各段階(開発→製造→流通→使用→廃棄)のCO2(シー オー ツー)、NOx(窒素化合物)、SOx(硫黄化合物)の環境負荷が算出されグラフ表示されるというものである。設計者はそれを見ながら設計を進めるという。極めて画期的なシステムであり、意欲的に改善が進められている。

2)産業間・企業間カスケードの推進

面接調査結果の中に、環境低負荷型技術開発の1社だけの努力はいずれ限界に突き当たる時が来るという指摘があった。それは複数の企業の連携によって、より効果的な環境対策が可能になるという可能性が、これまでの試みの中から見いだされるようになってきたからである。その一つが産業間・企業間カスケードの推進である。これは例えば隣接している他社の工場で余っている蒸気を分けてもらって、それを熱源として活用する例があげられる。ある企業で余剰になって捨てている資源が、別の企業の生産現場では有益な資源として活用できるという事例は、その気になって探してみると意外と多い。また、こうしたことは同業種の企業に全く限定されないため、他業種の企業との連携も可能である。そこでこのようなカスケードを推進するためには、業界団体をも超えた企業間の横のネットワーク作りが今後必要になると思われる。

2)業種別の特性

土木・建設業:

土木・建設業では、建設廃材の処理コストが上昇し、緊急の対策を迫られており、廃棄物減量化・リサイクル技術開発は焦眉の課題である。技術への評価手法としては、LCAの研究が進められている。ただし業界レベルではまだ進んでおらず、学会レベルでの検討が行われているという段階である。経済性評価については、特に建築物の場合、コストとして「建設費(イニシャル・コスト)」と「運転管理維持費(ランニング・コスト)」の2種類があって、環境低負荷型技術の場合は前者が高く、後者が安くなる傾向がある。ユーザーの多くは前者が安くなることを好むので、環境低負荷型技術はこの点でユーザーの選好に応えることが困難になる。

【土木・建設業に属する企業が取り組む具体的技術課題】

1)建物の長寿命化技術

建設廃材の発生量を減少させるために、建物を長寿命化させることができれば、廃棄物の産出量を減らすことができる。これは研究開発の課題であると同時にユーザーの意識の在り方とも関連してくる。

2)解体更新技術

建物自体を解体更新できるようにする技術も重要である。

例えば日比谷の第一生命ビルは戦前からあってGHQ本部としても使用され歴史的建造物になっているが、こうした建物では現代のニーズに合うように内装や機能の更新がなされる。現代のビルは全面ガラス張りのビルが増えており、意外と内装や機能の更新が困難になっている。

3)建設資材リサイクル技術

建設資材のリサイクル技術も重要であるが、これは現状ではかなり困難である。プラスチックと金属、セラミック等の複合材料が増えていることも問題の解決を難しくしている。比較的、単純な構成の鉄筋でも鉄材とコンクリートが癒着していて剥がさなくてはならないということもあって結局、余り利用されていない。

4)建設資材のモジュール化技術

個人住宅に取り入れられているプレハブ形式をビル建設にも取り入れることが考えられる。建物の構成部分をモジュール化し、使い回せるようにすることが考えられる。この場合はモジュールを工場で生産して建設現場に搬入することになるので、業界自体の在り方が大幅に変貌することになろう。

自動車産業:

自動車産業の場合は、自動車に搭載する内燃機関の燃費向上が製品の高付加価値化に直結するとともに環境負荷低減に直結するという特性が見られた。そのため環境低負荷型技術開発は、他産業に比べて意欲的に進められている。しかし自動車単体の技術開発のみでは環境低負荷化は限界に来ており、交通体系全体の改良など社会システムにまで踏み込んだ研究開発が必要とされる段階に来ているという。

【自動車産業に属する企業が取り組む具体的技術課題】

1)水素自動車

自動車産業に属する調査対象企業では武蔵工業大学と共同で水素を燃料とする自動車の研究開発を推進していた。過去には通産省の大規模プロジェクトで電気自動車の研究開発を推進しており、産学協力による環境低負荷型技術開発の実例として重要である。

2)シュッレダーダストのリサイクル技術

同じ調査対象企業ではシュレッダーダストの減量化や固化・燃料化などについて他機関と共同研究を行っている。

3)交通体系のインテリジェント化技術

交通体系のインテリジェント化を図ることによって交通渋滞を解消し、環境低負荷化を実現することを目指すITS(Intelligent Transportation System)についても、複数の企業間で共同研究が進められている。

電機・電子産業:

家電品メーカーに面接調査を行った。現在の所、消費者に密着した製品を供給している家電品メーカーの場合は、環境低負荷製品であるというだけでは、消費者の選好性が働かないという指摘があった。つまり環境低負荷型技術が製品のコスト上昇になることが多く、販売促進につながらないことが、技術開発上の制約要因となっている。しかしながら逆に環境低負荷化の追求が、技術のブレークスルーにつながりコストダウンをもたらした事例も報告されている。

【電機・電子産業に属する企業が取り組む具体的技術課題】

1)代替洗浄技術

調査対象の、ある家電品メーカーでは、半導体洗浄に用いるオゾン層破壊物質の使用を無くすために、代替剤での洗浄または無洗浄工程のプロセス技術の確立を目指して研究開発を進めている。

2)塩化ビニールのリサイクル技術

調査対象の、ある家電品メーカーでは同社の生産過程で産出される廃棄物で最終的に埋め立てられる量は全体の10%を切っている。この埋め立てられる廃棄物の10%はプラスチック類であり、その中には塩化ビニールが多い。現在、塩化ビニールは焼却すると塩素などの有害物を発生させるので今後は、その安全なリサイクル技術を確立することが課題である。

鉄鋼業:

鉄鋼業では、これまで環境対策が熱心に進められ、画期的な成果を上げてきている。特に第1次オイルショック(1973年)以降、省エネ・省資源のための研究開発投資は2兆円を超えた。この結果、単位生産量当たりのエネルギー使用効率は20%削減し、さらにスラグ(鉄鉱石に含まれるシリカやアルミナ、石灰などの鉄以外の不純物)、ダスト(高炉から発生する煤塵)などの不純物のリサイクルも進んでいるなど大きな成果を上げている。

鉄鋼業界における画期的な環境低負荷型技術開発としては、業界団体において次世代型の製鉄技術である「溶融還元型製鉄法」の研究開発が進められていることがあげられる。この方式ではコークス炉、焼結機が不要になり環境負荷低減に加え、省エネルギーとなることからCO2(シー オー ツー)発生量を減少させることが可能になる。

【鉄鋼業に属する企業が取り組む具体的技術課題】

1)溶融還元型製鉄法

これは次世代型の製鉄技術である。鉄鋼業における生産技術の環境低負荷化を顕著に促進するものと期待され、企業横断的な共通基盤技術として研究開発が進められている。

2)ダストのリサイクル技術

鉄鉱石から鉄鋼への精錬過程で発生する前記のスラグ、ダストなどのリサイクルが進んでいる点は特に注目すべきである。例えば集塵機を強化した場合、ダストの捕集効率が向上しダスト発生量が増加することから、現在ではダスト(鉄や亜鉛が含まれている)のリサイクルが重要な課題となっている。

生産財メーカー:

生産財メーカーの一例として、公益事業向けに製品を供給している非鉄金属メーカーに面接調査を行った。ユーザー側の仕様を低コストで満たす必要のある生産財メーカーの場合には、何らかの外圧やインセンティブが無いと環境低負荷型技術開発が進まないという特性が見られた。但し大口ユーザーの意向には左右される。例えば公益事業では、納品物に常に最高の品質を要求される場合があり、そのため一次原料製品に比較して品質に疑問をもたれやすいリサイクル品の使用が規制されていることがある。このためリサイクルを進めるためには、このような規制を緩和していくことが必要であり、このメーカではリサイクル品でも品質に問題がないと証明するための努力が払われている。具体的には下記の事例がある。

【生産財メーカーに属する企業が取り組む具体的技術課題】

・光ファイバ・リサイクル品質保持技術

これまで通信事業では、通信ケーブル用光ファイバケーブルのリサイクル品の使用を認めてこなかった。通信事業という公益性の高い事業には、その使用材料にも常に最高の品質が要求されてきたからである。しかし、研究開発によってリサイクル品でも一次原料製品と遜色ない品質を実現することで生産財メーカーは従来、廃棄せざるを得なかった材料から製品ができるようになる。このことはリサイクル推進にとって大きな朗報である。

3)環境保護運動に携わる有識者の見解

今回、面接調査を行った環境保護運動に携わる有識者は、企業に批判的な立場ではあるが、前向きで建設的な提言を行ってきた実績がある有識者として調査検討委員会の主査から紹介された。これら有識者の見解の主な共通項としては、企業は自社の製品が環境に与える影響や、製造過程も含めた製品中の有害物質の使用の有無や、製品が廃棄された後に環境に及ぼす影響等の情報を公益性の観点から公開すべきであり、そうした情報を公的機関が収集してデータベースを構築すべきであるという指摘がなされた。また環境低負荷化に向けた企業努力について、消費者の意識向上を前提とする姿勢は責任の転嫁であって、環境低負荷製品の利点を消費者に訴求し、その意識改革のために努力すべきであることが強調された。さらに企業の生産技術開発担当者の意識が企業人と生活者とに分裂しており、家では消費者・生活者として判断しても企業では企業人として判断するため、それが一番の問題である点などが指摘された。

3.2.国内研究開発指向型企業アンケート調査結果

国内の研究開発指向型企業へのアンケート調査結果の要約は以下の通り。

調査対象は我が国の上場・未上場企業で、独立した研究所を設置し研究開発を活発に行っている製造業を中心とする企業576社に対して実施した。回収率は44.1%の254社であった。目的は研究開発を活発に行っている企業における環境低負荷型技術開発の現状と問題点の抽出であった。その結果、国内企業における環境低負荷型技術開発の現状並びに環境低負荷型技術の具体的課題と評価手法・システムについての今後の課題について、以下の新しい知見を得た。

1)国内企業における環境低負荷型技術開発の現状

(1)7割以上の企業が環境低負荷型技術開発に取り組む

企業内に独立した研究所を設置し、研究開発を活発に推進していると考えられる国内企業254社へのアンケート調査結果から、調査対象企業の75%がこれまでに環境低負荷型技術開発に取り組むか、あるいは取り組む予定があるということが判明した。

(2)6割近くの企業が「廃棄物削減・減量化技術」開発に取り組む

環境低負荷型技術の種類で見ると、実に6割近くの企業が「廃棄物削減・減量化技術」に取り組んでいることが分かった。実例としてはバイオテクノロジーを応用した廃棄物処理技術、生分解性素材の開発による廃棄物減量化技術等があげられる。次いで5割近くの企業が「リサイクル技術」開発に取り組んでいた。実例としてはこれまでリサイクルの難しかった複合材の分離回収技術や使用済み材料の再生技術があげられる。「省エネルギー技術」に取り組む企業は4割弱であった。実例としてはヒートポンプやコージェネレーション技術などがあげられる。またフロン代替物質など「汚染源代替品開発技術」に取り組む企業は約2割と少なかった。

(3)企業が取り組む製品・サービスのライフサイクル上の各ステージ別技術では「生産工程上のプロセス技術」が約3割

製品・サービスのライフサイクルの各ステージ(原料・材料、設計の生成ステージ、生産工程上のプロセスステージ、製品に関わるプロダクトステージ、製品寿命終了後の廃棄ステージ)別に企業が取り組む技術としては「生産工程上のプロセス技術」が約3割で首位を占めた。次いで「製品に関わる技術(プロダクト技術)」で23.6%、3位が「製品寿命終了後の廃棄技術」で19.9%であった。生成ステージの「原料・素材に関わる技術」は13.1%で少なかった。

(4)技術開発には6割が「自主的」に取り組む

環境低負荷型技術開発の動機であるが、「自社の環境対策の指針に従い自主的に取り組む」が6割近くで首位を占めた。次いで「汚染対策・廃棄物処理コスト削減」が5割弱であった。取引先、業界団体、行政当局からの要請といった外部的理由を上げた企業は1割台に留まっており、国内企業の多くは自主的に環境低負荷型技術の開発を進めている。こうした事情を背景に研究開発の経緯・方法も「自社内で単独開発」が74.3%で多数を占めた。

2)環境低負荷型技術開発にあたっての問題点

技術開発にあたっての問題点としては、コスト上昇、評価手法が未確立、技術的困難の3点が主としてあげられた。特に技術面での困難の内容としては「生産工程上のプロセス技術関連の困難」をあげた企業が50.3%で首位を占めた。次いで「原料・素材に関わる困難」をあげた企業が49.2%であったが、この点について既に紹介したように「原料・素材に関わる技術」開発に取り組む企業は13.1%でしかなく、また、前記で「汚染物質代替品開発技術」への取り組みが小さかった事実などを考え合わせると、この課題は企業にとって1社単独で取り組むにはハイリスクな課題であることを裏付けているのではないかと考えられる。こうした課題については国公立研究機関や大学などの公的研究機関の果たすべき役割が期待されている。あるいは業種横断的共同研究、企業間共同研究などによって推進されるべきである。

なお、本調査においては、以上の他に各業種毎に今後、共通基盤的に取り組まれるべき具体的技術課題を各業種毎に抽出したが、これについては結論部で簡単に紹介する。

3)環境低負荷型技術の成果と評価システム並びに今後の課題について

(1)6割が環境負荷低減効果あり、4割がコスト低減効果あり

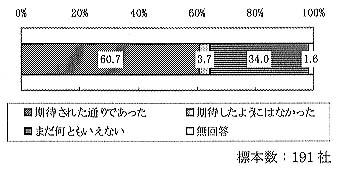

開発された環境低負荷型技術の環境負荷低減効果の有無については図1に示すように6割の企業が期待した効果が得られたと回答した。

図1.環境低負荷型技術の環境負荷低減効果

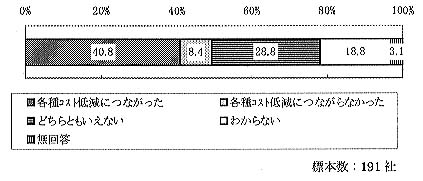

図2.環境低負荷型技術のコスト低減効果

一方、図2のコスト低減効果については、期待した効果が得られたという企業は4割で、環境負荷低減効果の場合よりも低かった。

(2)環境低負荷型技術の評価システムの確立には、企業会計上の環境対策コストの区分が必要

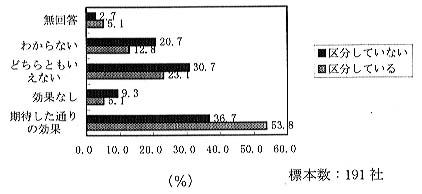

ライフサイクルアセスメントなどの当該技術の評価手法を確立している企業はわずか254社中のわずか13社(5%)にすぎなかった。また、企業会計上、環境対策コストを区分している企業は全体の17.3%しかなく、極めて少数であった。その内、研究開発費において環境対策コストを区分している企業は8社しかなかった。環境対策コストの区分の有無をそれぞれの企業について環境低負荷型技術のコスト低減効果に関して集計して比較してみた。それが下記の図3である。「区分している」企業の53.8%が期待したとおりの効果をあげており、「区分していない」企業の36.7%と比べ明らかに投資効果の高い環境低負荷型技術の開発に成功していることが分かる。そもそも環境対策費を企業会計上、明確に区分していなくては、開発した環境低負荷型技術が投資効果があったかどうか検証できないはずであり、実際に「投資効果があったかどうかわからない」という企業は「区分していない」企業が20.7%で、「区分している」企業の12.8%より割合が高い。 さらに研究開発費においても、環境対策コストを区分している企業に限れば、実に66.7%の企業が投資効果を上げている結果となった。

図3.環境コストを区分している企業は投資効果を高めることに成功している

3.3.ドイツ企業における環境対策の背景と実態

ドイツの環境保護政策は7つの分野(大気汚染防止、河川及び海洋保護、危険物取り扱い規制、景観保護、土壌汚染防止、騒音防止、廃棄物規制)から成り立つといわれる。その中で世界的にも名高いのが、きわめて厳格かつ独自のシステムを持つのが廃棄物規制である。廃棄物処理に関する基本法は1972年に制定された「廃棄物処分法」であるが、これが1986年に大幅改訂され、さらに廃棄物の相当量を占める包装廃棄物に関して「包装廃棄物規制令」が策定された。特にここ数年の法律整備に関してはテップファー環境相のリーダーシップによるところが大きいとされる。またこうした法律とは別個に、実際に廃棄物の効率的処理・再利用にあたる半ば公共機関として民間企業が参集して結成されたのが「デュアル・システム・ドイチュランド社」である。こうした背景の下でドイツ国内の各企業は環境対策に積極的に取り組んでいる。以下にドイツ国内における廃棄物の種類別のリサイクルシスムの実態と技術課題を示す。

(1)包装廃棄物(プラスチック)

1993年にドイツ国内で廃棄されたプラスチックの総量は約300万トン(生産量の約3割・日本では同年に約756万トン)で、そのうち約112万トンがリサイクルされている(日本では同年に約69万トンがリサイクルされた)。廃棄される残り188万トンのうち100万トンを包装材が占める。またその188万トンの廃棄物の中で、約130万トンが埋め立て処分に回され、残り57万トンが焼却処理などでエネルギー利用されている(日本では同年に約122万トンがエネルギー利用された)。つまり現状では廃プラスチックの主な処理は依然埋め立てに頼っている。その一方、今後10年でドイツではプラスチック消費量が50%も上昇するといわれており、やはり抜本的な方策の見直しが期待されている。そこで現在、廃プラの新たな利用法、リサイクル・システムの構築が模索されており、BASF社などドイツ工業の伝統を担ってきた化学メーカーがその先頭に立っている。

(2)電機電子機器廃棄物

ドイツでは年間200万トン近い使用済み電機・電子機器が廃棄されているが、そのうち半分以上が家庭からの廃棄物である。これらのほとんどは埋め立て処理されており、環境汚染を引き起こす有害物質の流出といった事態が続いている。ただし金属部分の多い洗濯機や冷蔵庫といったいわゆる「白物家電」の場合は年間およそ60万トン程度の廃棄物の半分が金属、25%がプラスチックで、そのリサイクル率は90%にも及ぶといわれる。このリサイクル率の高さは電動工具や通信機器、医療機器、測定機具といった金属部分の多い機器にも一般にあてはまる。

これに対し、小型家電や音響・映像機器などは相当量が家庭で投棄され、しかも各種有害物質を添加、コーティングされているブラウン管やプラスチック・パーツ、基板などの効果的なリサイクル技術の開発はまだ不十分である。すなわち、廃棄物にも市場原理が働いており、金属部分の多い廃棄物はうまみのある有価物として回収されやすいが、後者のプラスチック部分の多い廃棄物はその限りではない。

そうした意味からも、今回調査にあたった企業で、オランダの家電メーカーのフィリップスと、電動工具メーカーのボッシュを比較して見ると、後者が主力商品のリサイクルの効果的運用に主力をそそいでいるのに対して、むしろ前者は開発・製造過程など周辺環境を含めた全般的マネジメントに傾倒している(あるいは傾倒せざるをえない)事実は、まさしくその状況を端的に物語っている。

(3)自動車

今回調査の対象としたメルセデス・ベンツ社は、既に1991年からドイツ国内の1200箇所以上に及ぶ解体工場、回収拠点、支店、正規ディーラーを通じて廃車を引き取るシステムを構築している。その後このシステムはヨーロッパ域内にも拡大され、同社が認可した廃車解体工場が引き取り、各種液体を抜き取ったあと、リサイクル可能な部品の解体を行なう。さらにタイヤを取り外したあとパイルプレス機で団塊にされる。そこから従来はシュレッダーにかける所を同社はベアリング処理を施してスクラップ・カッターで裁断、溶解処理に回す。溶解炉の中で、プラスチックなどの有機成分は金属の溶解と同時に燃焼させることでエネルギーの節約が行なわれる。

さらにこのシステムはリサイクル対応車でない車でも処理できるという利点もある。車体重量のおよそ10%を占めるプラスチックについて同社は材料別にマークをつけて分別を容易にするなどの工夫も行なっている。このようなメルセデス社の廃車利用のシステムは、現在そのプロセスが更に洗練されて『メルシー(メルセデス・リサイクリング・システム)』と呼ばれるようになった。

こうした廃品回収・再利用のヨーロッパ全域をにらんだ広域的なシステムの構築は、このメルセデス・ベンツ社の他にも、同じドイツのBMW社にも見られ、ドイツ自動車業界の大きな流れとなった観がある。

4.結論

4.1.国内企業における環境低負荷型技術開発の現状

アンケート調査結果から、研究開発に活発に取り組むわが国企業の7割以上が環境低負荷型技術開発に自主的に取り組んでいることが明らかになった。取り組まれている技術課題の種類の6割近くが「廃棄物削減・減量化技術」であり、多くの企業が「廃棄物対策」に関心を持っていることが判明した。製品・サービスのステージ別技術では「生産工程上のプロセス技術」が約3割で首位を占めた。技術開発にあたっての問題点としては、コスト上昇、評価手法が未確立、技術的困難の3点が主としてあげられた。

特に技術面で企業が困難を感じているのは「原料・素材に関わる技術」であった。今後、このような企業にとってハイリスクな研究課題については、国公立研究機関や大学などの公的研究機関の果たす役割が期待されるとともに、企業同士による共同研究を推進することが必要である。

なお業種横断的な共通基盤的技術課題としては、例えば環境影響評価を行うための生態系調査、評価手法の開発などの事例がある。具体的には農林水産業における「微生物の複合系反応研究」、土木・建設業における「生態学基礎研究」、鉄鋼・非鉄金属工業における「反応機構解析技術」、電機・電子産業における「物性面限界研究」、電力・ガスにおける「燃焼反応機構研究」などの課題があげられる。また応用開発研究レベルではLCA手法研究、産業間カスケード研究などの課題が抽出された。

4.2.有効な環境低負荷型技術の評価システム構築のために

環境低負荷型技術評価システム構築の前提は先ず企業の環境対策部門の整備や会計システムの改良など、いわば環境対策に関する企業の体制造りから着手する必要がある。

1)独立した環境対策部門を設置すべき

先ず組織上、独立した環境対策部門を設置する必要がある。この措置によって環境対策への意識が明確化すると同時に、環境低負荷型技術開発の投資面におけるコスト算出の基礎をうち立てることが可能になる。

2)企業会計上、環境対策費を区分すべき

環境対策コストを明確に把握するには、企業会計上、環境対策費を区分することは不可欠である。そのことによって初めて企業の環境問題への投資効果の検証が可能となり、企業にとって効率的な環境対策の推進が可能となる。さらに研究開発費においても環境対策費を区分することにより、環境低負荷型技術開発の一層効率的な推進が期待される。

問い合わせ先:

科学技術庁科学技術政策局計画課

〒100 東京都千代田区霞が関2-2-1

電話:03-3581-5271 担当:齋藤(内線317)

-- 登録:平成21年以前 --